在工业4.0浪潮下,数控机床(CNC)作为智能制造的核心装备,正推动着制造业从传统模式向数字化、自动化转型。据统计,全球数控机床市场规模预计2025年将突破1,200亿美元,其技术迭代直接影响着航空航天、汽车制造等高精度领域的发展。

早期阶段(1950s-1970s)

第一代数控机床采用穿孔纸带输入指令,定位精度仅0.1mm。美国麻省理工学院开发的APT语言奠定了G代码基础,但编程效率低下,需依赖专业技师。

计算机集成时代(1980s-2000s)

随着微处理器普及,FANUC等企业推出闭环控制系统,通过光栅尺反馈将精度提升至微米级。1994年德国推出的"并联机床"突破传统结构限制,实现五轴联动加工。

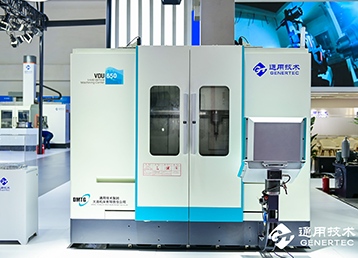

智能化阶段(2010s至今)

现代CNC集成AI算法和IoT技术。如西门子840D系统可实时监测刀具磨损,通过深度学习预测寿命,减少30%非计划停机。2023年日本马扎克开发的智能工厂,实现机床自主排产与远程诊断。

航空航天领域:波音787钛合金框架采用五轴数控加工,将传统3周的工艺流程压缩至72小时。

医疗植入物制造:瑞士精雕机床加工的人工关节表面粗糙度达Ra0.05μm,促进骨细胞附着。

热变形补偿:日本发那科开发的环境温度自适应系统,通过实时修正将热误差控制在±2μm内。

多物理场耦合:哈尔滨工业大学提出的数字孪生模型,可模拟切削力-振动-温度耦合效应,优化参数效率提升40%。

随着数字孪生和量子传感技术的成熟,下一代数控机床或将实现原子级加工精度。欧盟"地平线计划"已投入8亿欧元研发自感知机床,预计2030年实现全自主决策加工。

拥有服务热线

18610040139