在高度自动化的现代工厂中,数控机床停机一小时可能导致数十万元的经济损失。传统"坏了再修"的被动维修模式已难以满足智能制造时代的需求,一场从"故障排除"到"健康管理"的维修范式革命正在全球制造业悄然兴起。数控机床维修不再仅是技术人员的职责,而成为融合物联网、大数据、人工智能的智能化系统工程,这场变革正在重新定义制造业的维护哲学。

预防性维护代表了数控机床维修的第一阶段进化。日本丰田公司早在上世纪70年代就发现,定期更换关键部件比等待故障发生更经济。通过对数百台加工中心的维修数据分析,他们建立了主轴轴承、导轨、丝杠等核心部件的寿命预测模型。广东某精密模具企业采用振动监测技术后,主轴故障预警准确率达到85%,维修成本降低40%。这种基于时间或使用频率的预防性维护,虽然比被动维修进了一大步,但仍存在维护过剩或不足的风险,如同医学上从"治疗已病"进步到"定期体检"。

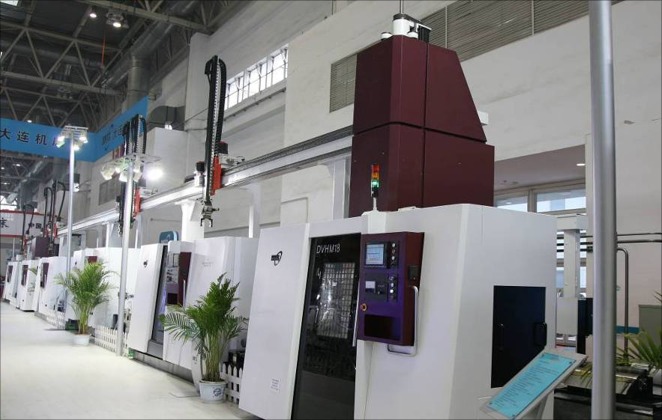

预测性维护技术的出现标志着数控机床维修进入第二阶段革命。借助安装在机床各关键部位的传感器网络,温度、振动、电流等数百个参数被实时采集并上传云端。美国通用电气公司为航空发动机开发的数字孪生技术现已应用于数控机床领域,通过虚拟模型与实际机床的实时比对,可提前数周发现潜在故障。沈阳机床厂的案例显示,采用声发射技术监测刀具磨损状态后,刀具利用率提高25%,意外停机减少60%。这种"治未病"的维护理念,使维修活动从周期性转为条件触发型,大幅提升了资源利用效率。

当前,数控机床维修正迈向以健康管理为核心的第三阶段。这不是简单的技术叠加,而是维修理念的根本转变。德国工业4.0示范工厂将机床健康状态分为"优、良、中、差"四级,并据此动态调整生产计划和维护策略。健康管理系统不仅关注单台设备,更分析机床群体的故障模式,识别设计或工艺缺陷。上海某汽车零部件厂引入机器学习算法后,发现某型加工中心的热变形问题与车间环境温度变化存在非线性关系,通过改进车间温控方案,使产品合格率提升1.2个百分点。这种系统级健康管理视角,将维修从成本中心转变为价值创造活动。

数控机床维修范式的演进对制造业产生了深远影响。首先,它改变了维修人员的角色定位——从"消防员"变为"健康管理师",需要掌握数据分析、算法理解等新技能。其次,它重构了制造企业的运营模式,维护策略与生产计划、供应链管理深度集成。最重要的是,它颠覆了传统认知:维修不再是生产的辅助活动,而成为智能制造的核心竞争力之一。据麦肯锡研究,采用先进维护策略的企业,设备综合效率(OEE)可比行业平均水平高15-20%。

面向未来,随着5G、边缘计算、数字孪生等技术的发展,数控机床维修将更加智能化、精准化、协同化。但技术永远只是工具,真正的变革在于思维方式的转变——从关注"修好机器"到关注"创造价值",从"被动响应"到"主动管理",这才是数控机床维修范式革命的本质所在。在这场革命中,中国制造业有机会跳过传统维修模式,直接拥抱智能维护新范式,为制造强国建设注入新动能。

拥有服务热线

18610040139